De fabriek

Gispen is in 1916 opgericht in Rotterdam door W.H. Gispen. Aanvankelijk maakte het bedrijf hekwerken, etalageverlichting, windwijzers en dergelijke, vaak op bestelling. Vanaf eind jaren ’20 richtte het bedrijf zich steeds meer op het produceren van stalen buismeubilair en lampen naar eigen ontwerp. De stijl was in die tijd strak en functionalistisch, men streefde naar industriële (massa-)productie door het gebruik van standaardonderdelen.

Al in de jaren ’30 werd een groot deel van de productie machinaal gedaan. Toch was er ook veel handwerk nodig, voor speciale opdrachten bijvoorbeeld. In 1934 verhuisde de fabriek naar Culemborg. De fabriek heeft altijd gebruik gemaakt van de modernste machines, technieken en materialen. Dit beleid werd ook na de oorlog voortgezet met de nieuwste Amerikaanse machines, materialen zoals stafstaal, plaatstaal en kunststof.

Begin jaren ‘50 waren er in de fabriek een metaalbewerkingsafdeling met een buigerij voor het stafstaal, en een perserij, ponserij en knipperij voor het plaatstaal. Verder was er een lasserij, spuiterij, stoffeerderij en de montage.

Werden nieuwe werknemers bij andere fabrieken ‘on the job’ opgeleid, bij Gispen had men in die tijd een eigen bedrijfsopleiding, de Bemetel. Dit was een werken & leren-opleiding, waar nieuwe medewerkers specifieke metaalbewerkingstechnieken leerden.

De productiewijze

‘Het begon eigenlijk allemaal in de Knipperij. Het staal wordt ingekocht, buis-, staf-, plaatstaal in verschillende groottes, maten. Alleen de buizen en het staf ging dan naar de buizenfabriek en daar werd het dan op lengte gezaagd, maar de platen gingen naar de Knipperij en daar werd het op maat geknipt. En dan ging het naar de Ponserij, daar werden de uitsparingen en de hoekuitsparingen geponst en dergelijke gedaan. Eventueel ook nog doordrukkingen erin gemaakt en zo, voor de versteviging. En dan ging het naar de Perserij, daar werden met automatische kantbanken en zetbanken de lange profielen gezet, in diverse vormen.

En als het daar gebeurd was, dan ging het meestal nog naar de Metaalbewerking, want dan moest er nog in de stalen bladen versteviging gepuntlast worden. Die bladen werden geknipt en gingen rechtstreeks naar de Perserij waar ze in de vorm gebogen werden. Naderhand werden hoekjes onder de bladen gepuntlast voor de versteviging en de bevestiging van de bureaukastjes,’ aldus Wim Jansen, voormalig medewerker Tekenkamer.

Voor metaalbewerking waren er continu nieuwe machines en technieken beschikbaar, die meer en snellere productie mogelijk maakten.

‘Het buigwerk was eerst nog handwerk en later echt machinaal’, vertelt Ton van den Heuvel, voormalig medewerker Technische Dienst. ‘Dan kon je de machine instellen, het buisje of een stuk staf erin leggen en dan op een knopje drukken, en het werd keurig op maat gebogen. Dat ging heel goed.’

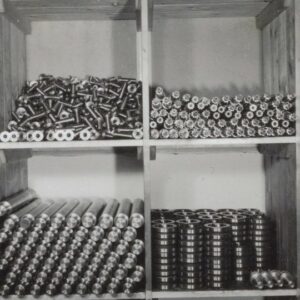

‘Voor de bevestiging gebruikten we meestal speednuts. Dat is toen een hele ontwikkeling geweest, juist in de jaren ’50-’60. Dat zijn hardstalen producten, borgmoeren met allerlei ingenieuze mogelijkheden, die je dus ergens in kon slaan,’ aldus Wim Jansen.

Niet alleen nieuwe machines en technieken, ook andere ontwikkelingen zorgden voor een verhoging van het productieproces. Zo kwamen er al snel naar de Tweede Wereldoorlog nieuwe materialen op de markt, vooral uit de Verenigde Staten. In het metaal was dat stafstaal, dunne holle of massieve stalen buizen van 6 meter lang, in tegenstelling tot de dikkere, holle metalen buizen van voor de oorlog.

Het verchromen van de metalen onderdelen van de meubelen was natuurlijk een belangrijk deel van het productieproces. Ook dit werk maakte een moderniseringsslag door.

‘De stalen delen van de stoelen moesten, nadat het gelast was, naar de Chromerij. Daar werden ze gepolijst en geslepen voor de chroomlaag. Alle putjes eruit en alle strepen eruit. Een hele vieze bezigheid was dat. Er stonden de machines dan met borstels die zo stonden te draaien. Daar werd het met de hand tegenaan gedrukt. Eind jaren ’60 kreeg je een nieuw soort chroom, Satellite Chroom. En dat chroom vulde putjes op en treknaden. Dat vulde het op en dat had dan een heel glad uiterlijk. Satellite Chroom. Dat scheelde een stuk, dat vieze slijpen was er niet meer bij,’ aldus Wim Jansen.

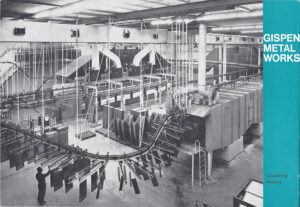

De lakstraat van Gispen was al in de jaren ’50 erg modern, maar werd continu gemoderniseerd. In de jaren 1960 kwam er bij Gispen een hele nieuwe lakstraat met robots, die Gispen zelf had ontwikkeld. ‘De modernste van Europa’ werd er vol trots gezegd.

‘Een watergordijn zorgde ervoor dat de giftige dampen niet bij de werknemers konden komen. Gispen had die spuitrobots zelf ontwikkeld, zodat het grootste spuitwerk automatisch gedaan werd’, vertelt Gerard van Rooijen, voormalig medewerker Technische Dienst.

Bij de brand van 1970 werd met man en macht gewerkt om de lakstraat te behouden. ‘Ik stond daar te blussen,’ vertelt Van den Heuvel. ‘Toen kwam de brandweer van Vianen kwam erbij, Everdingen kwam erbij, Beesd kwam erbij. Alles werd geroepen. Op gegeven moment waren er 120 stralen in de weer. Maar de lakkerij, dat was pas een nieuwe, daar zat een brandmuur tussen. Maar die was gespaard gebleven. Daar hebben we nog drie nachten na staan blussen. Twaalf miljoen, die brand kostte twaalf miljoen.’

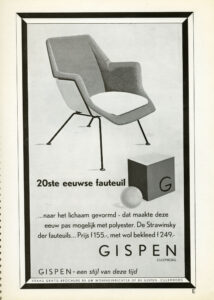

Fauteuils no. 415 en no. 416

De bekende Gispen fauteuils van voor de Tweede Wereldoorlog met de brede verchroomde buizen werden in de jaren 1950 al snel vervangen door modernere ontwerpen van dun stafstaal, een nieuw materiaal. Wim Rietveld introduceerde een nieuwe manier van stofferen. Voor Gispen fauteuil no. 415 liet hij de bekleding vastnaaien aan repen karton. De achterkant van de rugleuning bestond uit een metalen plaat met gleuven aan de randen.

‘Die kartonnetjes werden aan de einden van de stof gestikt op een naaimachine,’ vertelt Wim Jansen, voormalig medewerker Tekenkamer. ‘En dat kartonnetje werd dan een paar keer omgerold en die werden met stof en al in die gleuf gestopt, zo zat hij opgesloten. En door de spanning van dat schuimrubber die het gaf, bleef dat spul allemaal op zijn plek zitten. Dat was heel nieuw. Dat was een stalen plaat gestoffeerd en dat had men nog nooit eerder gezien. Dat was ook nog nooit eerder zo ergens uitgevoerd. Dat was echt een uniek geval, die stoeltjes.’

Voor de zitkuip van polyester van de Gispen fauteuil no. 416 uit 1956 werd een mal gemaakt, exclusief voor Gispen. Een externe fabriek, Buiscar, vervaardigde daarmee de kuip uit polyester, gewapend met glasvezels. In de fabriek in Culemborg werd verder het stafstaal gebogen, gelast en gelakt tot een frame waar de kuip precies op paste.

‘Dat was een eenvoudig ding voor Gispen om te maken,’ aldus Toon van den Heuvel. ‘Een frame lassen en de kuip erop bevestigen, klaar.’

Het was een van de eerste fauteuils die op deze manier in Nederland in groten getale werd vervaardigd. Voor deze fauteuil werd er geadverteerd met de tekst: ‘Naar het lichaam gevormd – dat maakte deze eeuw pas mogelijk met polyester. De Strawinski der fauteuils.’